De Botta Berg Oase

De "Botta Berg Oase" is een project dat op meerdere vlakken superlatieven verdient. Een beroemde architect, een kwetsbare omgeving, een uitdagend concept, en daarnaast constructieve, ambachtelijke en logistieke uitdagingen.

Grandhotel Tschuggen Arosa

Het Grand Hotel Tschuggen in Arosa (Zwitserland) is een instituut met een bewogen geschiedenis. Opgericht in 1883 als "Sanatorium Berghilfe" voor de genezing van longpatiënten, werd het, met de transformatie van Arosa tot wintersportplaats, een Grand Hotel voor wintersporters. In 1966 brandde het gehele pand af, werd het in de stijl van de jaren 60 herbouwd en in 1970 heropend. In 1980 kwam het in het bezit van de huidige eigenaarsfamilie Kipp, die sinds april 2004 het hotel volledig heeft vernieuwd.

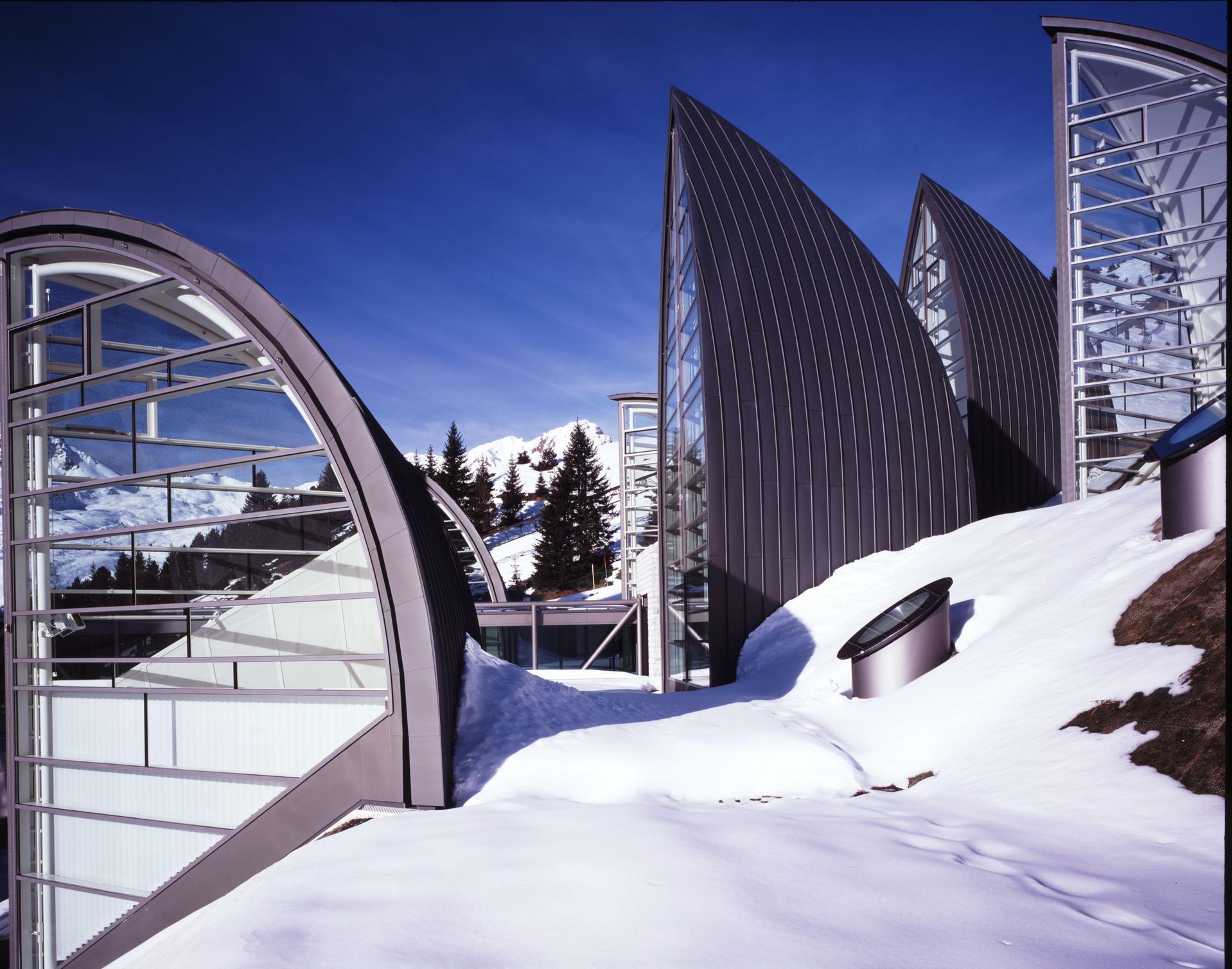

Bij een Grand Hotel hoort een architectonisch statement waarmee men in de concurrentiestrijd van tophotels om prestige en gasten kan scoren. Het ontwerp van de sterarchitect Mario Botta verbergt het volumineuze bouwlichaam van het wellnesscentrum in de aangrenzende berghelling. Eerst werd de helling afgegraven, het gebouw gerealiseerd en vervolgens de helling weer op de dakconstructie aangebracht en van begroeiing voorzien. Op deze manier voegt het wellnesscentrum zich bijna onzichtbaar in de omgeving – op negen gigantische, als volle zeilen in de wind staande structuren na. Aan de kant van het dorp zijn ze van glas, aan de achterkant bedekt met voorgepatineerd, prePATINA blue-grey RHEINZINK bekleding. Ze vangen het daglicht op en leiden het door de driehoekige sokkel naar beneden in het interieur van de wellnessoase.

De architect noemt deze structuren "geometrisch-vegetatieve lichamen". Binnen kunnen de gasten vanaf open galerijen door de lichtzeilen naar buiten kijken, en 's nachts stralen de lichtzeilen naar het dorp.

Waarom RHEINZINK-prePATINA ECO ZINC?

Kleine CO2-footprint, 100 % recyclebaar, extrem lange levensduur, praktisch onderhoudsvrij –

het perfecte materiaal voor duurzaam bouwen.

Wanneer niets normaal is

Op 1800 meter boven zeeniveau hebben de lichtzeilen heel wat te verduren. Het klimaat dat voor mensen heilzaam is, werkt op de lange termijn verouderend voor de bouwmaterialen. In de zomer kunnen de temperaturen bij directe zonnestraling oplopen tot wel 80°C. En in de winter, wanneer het buiten met min 30 graden is, heerst binnen het vochtige, warme wellnessklimaat van de baden en sauna's. Extreme klimatologische omstandigheden – hitte, kou, vochtigheid, droogte, zonnestraling, storm, regen, sneeuw, warmte en vochtigheid in het wellnessgebied, condensvorming en wat er verder nog in de bouwfysische grabbelton te vinden is – hier werken ze allemaal samen. Als je alle factoren optelt, wordt duidelijk hoe zorgvuldig alle maatregelen voor isolatie, verwarming en ventilatie ontworpen, gedimensioneerd en gemonteerd moeten worden.

De lange weg van schets naar concreet detail

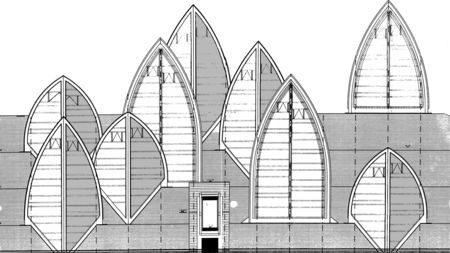

Een vluchtige blik op de schets doet de bergbewoner denken aan dennenbomen of bladeren, terwijl een laaglander er eerder een zeilregatta op het IJsselmeer in ziet. Het architectuurmodel onthult het concept, maar na het ontwerp begint het echte werk. Negen elementen staan op gelijkvormige, naar het dal aflopende driehoekige grondplannen, waarvan een deel met de glazen punt naar het dorp gericht is en de andere met de bedekte punt naar de helling. Met drie verschillende hoogtes tussen negen en zestien meter ontstaan er vier verschillende typen, elk met een eigen vorm

Denken en construeren in drie dimensies

Geometrisch-vegetatieve (amorfe) vormen laten zich niet gemakkelijk in twee dimensies voorstellen. Daarom worden massa's, vormen en radii vanaf het begin in een 3D-programma berekend. Stap voor stap ontstaan uit ruimtelijke schetsen de vormen van de vijf lichtzeilen. Deze worden in verschillende aanzichten weergegeven en vanuit diverse perspectieven gerenderd om de massa en proporties van de afzonderlijke bouwtypen op elkaar af te stemmen.

Hoe komen de lichtzeilen op de berg?

Het metaalbouwbedrijf huurde een hal in St. Gallen en installeerde daar een gigantische metalen mal als montagesjabloon. Deze mal woerd gebruikt om de frameonderdelen van elk zeil millimeter precies te fixeren en vervolgens te verbinden. Een CNC-gestuurde machine boog de dragende buizen in de exacte vorm, waarvan de verschillende radii eerder door de 3D-constructie zijn berekend. De geavanceerde machine controleerde tijdens het buigen de gewenste en werkelijke afmetingen en kan het proces indien nodig corrigeren. Het resultaat is een precisie met ongewoon lage toleranties van ± 5 mm.

Omdat de tot 13 meter hoge en vier ton zware frameconstructies te groot zijn voor transport naar Arosa, werden ze weer gedemonteerd. De afzonderlijke onderdelen ondergingen diverse afwerkingsprocessen (slijpen, coaten, lakken) en werden vervolgens op vrachtwagens geladen die ze van St. Gallen naar Fideris vervoerden. Daar is een terrein voorbereid waar de frames weer werden samengesteld en afzonderlijk door een helikopter werden opgepikt. Elke vlucht naar Arosa duurt 20 minuten. Daar werdt het frame met de helikopter direct op de voorbereide funderingen geplaatst.

Nog een uitdaging: de Just-in-Time-logistiek

Op deze hoogte is het bouwseizoen beperkt tot enkele zomermaanden. Bovendien moet zink bij lage temperaturen voor worden verwarmd. Er was daarom vanaf het begin een strikt werk- en tijdmanagement noodzakelijk. Parallel aan de installatie van de frames werden de onderdelen voor de hout- en zinkconstructies vooraf geproduceerd. Voor de daken werd 1000 m² felsbekleding verwerkt, bestaande uit 780 voorgevormde felsbanen. Zodra een frame was opgesteld kon onmiddellijk met de afwerking en dakbedekking worden begonnen. Deze Just-in-Time-logistiek is ongebruikelijk voor ambachtelijke bedrijven. Het vereiste niet alleen een goed georganiseerde werkplaats, maar ook een goede afstemming tussen de partners en met de bouwwerkzaamheden ter plaatse. Deze logistieke oefening moet voor elk van de negen zeilen worden herhaald. De uitzonderlijk gunstige weersomstandigheden zorgden ervoor dat de bouw zo snel vorderde dat alle negen elementen voor de winter volledig gemonteerd en afgewerkt konden worden. In de beste zin van Just-in-Time was de montage van de 1000 m² bekleding binnen slechts zeven weken voltooid.

Opdrachtgever: Grand Hotel Tschuggen, Arosa

Architect: Mario Botta, Lugano

Hoofdopzichter: Mario Botta und Fanzun AG, Chur

Metaalconstructie: Krapf AG Metallbau, Engelburg SG

Zinkwerk: Spenglerei Scherrer Metec AG, Zürich Arosa; Spenglerei Egli, St. Gallen Spenglerei Waidacher, Arosa